凯永达电子:一站式PCBA制造方案

服务商

凯永达是专业的pcb线路板,smt加工,印刷电路板,pcba代工代料,等一站式批量生产制造服务商,广泛运用于汽车,电力,通信,医疗,工业控制,计算机应用等领域,有专业的检测设备,拥有行业内经验丰富和专业的生产研发团队及客户服务团队.

SMT贴片加工厂,插件后焊加工厂,COB绑定加工厂,PCBA加工厂.

pcb线路板,smt贴片加工厂,印刷电路板,pcba代工代料,电路板,贴片加工,pcb打样,pcb电路板,线路板.

我们的最新产品

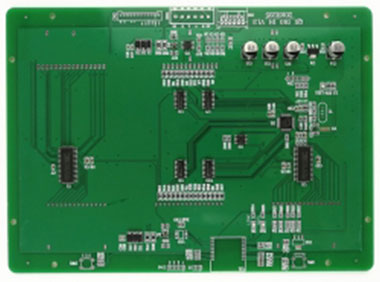

3D嵌入式系统主板

所用板材:Fr-4 TG170 层数:10层 板厚:2.0+/-0.18mm 表面处理方式:沉金 应用领域:嵌入式系统 特点:盲孔BGA 树脂塞孔 DDR阻抗控制.

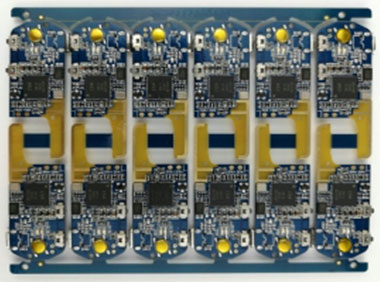

TWS 真无线蓝牙耳机PCBA

PCBA加工客户选择凯永达电子的理由: 1、各种国际顶级知名品牌原材料 生益 联茂 KB Rogers.Taconic.Arlon.Nelco.Isola Bergquist; 2、超过20人的工艺技术研发团队,具备各种特殊产品技术开发经验确保产品 性能稳定; 3、成熟混压技术:FR4+PTFE,FR4+408HR,FR4+ROGERS,陶瓷+FR4,3mil/3mil的线宽线距,阻抗公差可控制在±5%.

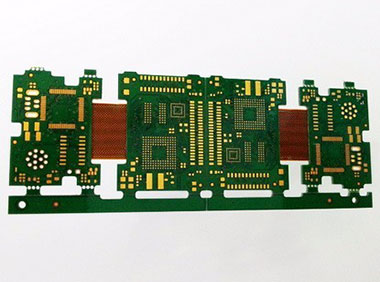

软硬结合板

PCBA加工客户选择凯永达电子的理由: 1、各种国际顶级知名品牌原材料 生益 联茂 KB Rogers.Taconic.Arlon.Nelco.Isola Bergquist; 2、超过20人的工艺技术研发团队,具备各种特殊产品技术开发经验确保产品 性能稳定; 3、成熟混压技术:FR4+PTFE,FR4+408HR,FR4+ROGERS,陶瓷+FR4,3mil/3mil的线宽线距,阻抗公差可控制在±5%.

凯永达电子.

一站式PCBA制造方案服务提供商

凯永达拥有10年以上PCBA加工行业经验,专业从事于SMT贴片加工,COB邦定加工,AI插件后焊和DIP插件后焊服务,主要服务于深圳SMT贴片加工、深圳PCBA加工、东莞贴片加工、东莞PCBA加工市场。工厂配备标准化SMT加工生产线、DIP插件生产线、成品组装线,通过ISO9001质量认证和IATF16949:2016汽车电子行业品质体系认证,需要SMT服务就选凯永达电子.

SMT贴片加工

COB邦定加工

DIP插件后焊

OEM代工代料

常见问题快速处理方法.

在PCBA返修前呢,需要对PCBA进行拆除拉手条、芯片散热器,去除PCBA表面涂覆层等预处理,留出返修操作的空间,确保返修安全,可靠的进行.

对于成功返修SMT起到帮助作用的是返修之前对PCB返修区域预热。很多用户在进行返修时都是让PCB焊盘长时间地处在高温(315—426℃)下。但是这会带来很多潜在的问题:热损坏,如同焊盘和引线翘曲,基板脱层,生白斑或起泡,变色。巨大热应力的产生原因,常温下(21℃)的PCB组件突然接触热源约为370℃的烙铁、当焊接工具或热风进行局部加热时,对印制电路板及其元器件约有349℃的温差变化,产生“爆米花”现象.预热的好处是多方面的。首先,在开始再流之前预热或“保温处理”组件有助于活化焊剂,去除待焊接金属表面的氧化物和表面膜以及焊剂本身的挥发物。相应地,活化焊剂的清洗会增强湿润效果。预热是将整个组件加热到低于焊料的熔点和再流焊的温度。这样可大大降低对基板的及其元器件的热冲击的危险性。否则快速加热将增加组件内温度梯度的而产生热冲击。组件内部所产生的大的温度梯度将形成热机械应力,引起这些低热膨胀率的材料脆化,产生破裂和损坏。造成片式电阻器和电容器特别容易受到热冲击的伤害。

如今,BGA(球栅阵列)封装技术越来越多地应用在电子产品中,已经成为IC芯片普遍采用的封装形式。大到工业控制产品、计算机主板,小到玩具、可穿戴设备,无不镶嵌着BGA的身影。 BGA能够在电子产品中得到广泛应用,得益于其小体积、轻重量、高性能的优点。不过,BGA一旦在SMT贴片组装过程中焊接不良,就会严重影响电子产品的品质,严重时甚至会产生报废。 因此,我们有必要充分了解影响BGA焊接质量的因素,这样才能有针对性地优化SMT贴片加工流程,提高BGA焊接质量,最终提升电子产品的可靠性.

BGA焊接原理 BGA是通过底部焊锡球来完成与电路板的连接得,这样能够极大地提高器件的I/O数,有利于缩短信号传输路径,散热性能良好。而且,由于引线长度较短,频率特性也得到了有效提升。 BGA贴装流程主要包含以下步骤: 1. 烘烤 并不是所有的BGA器件都需要烘烤,要首先根据BGA包装说明确定是否需要烘烤。大多数BGA都属于湿敏元器件,包装袋内往往包含湿敏指示卡,变色的湿敏元器件会指示操作人员对BGA器件进行适度烘烤,保证其焊接质量。 2. 锡膏印刷 BGA准备好后,通过锡膏印刷机将锡膏印刷到PCB上的BGA焊盘上,对于锡膏印刷质量,可以通过SPI进行检测。 3. 贴片 BGA器件通过真空吸嘴完成贴片,使BGA器件底部与PCB焊盘完全重合。 4. 回流焊 BGA的焊锡球,成分通常为63Sn和37Pb,熔化温度在183℃左右,直径为0.75mm,经过高温回流焊接之后,焊锡球的高度会降低到0.41mm到0.46mm,待温度冷却后,BGA器件就被牢固地固定在PCB焊盘上。 5. 检验 由于BGA结构的特殊性,无法直接使用肉眼进行焊接检验,只能借助于AOI和X射线检测,确定是否存在桥连、焊接空洞、冷焊等缺陷。 影响BGA焊接质量的因素 • PCB设计 因为电路板的线路是通过显影曝光工艺形成的,全部线路均匀分布几乎是不可能的,这样就造成了电路板上不同位置的含铜量不尽相同,紧接着造成的结果就是印制电路板上不同区域的吸热能力不同,线路密集的区域自然吸收更多的热量。因此,在进行PCB设计时,BGA不能放置在高密度的线路区域,或者较大的铜片周围,也不能放置在有切割的区域或者PCB对角线位置。 • PCB质量 影响PCB质量的因素有很多,可以说,PCB的每个环节的生产质量都对PCB板的可靠性有直接或间接的影响。不过,影响BGA焊接质量的主要因素是油墨处理。BGA焊盘周围的油墨必须均匀分布,否则会导致电路或者焊料短路,而且,不均匀的油墨还会导致通孔塞孔不良,因此,要想保证BGA焊接质量,必须采购高质量的PCB电路板。 • BGA器件 BGA器件的包装与储存对BGA焊接质量起到了关键的作用。BGA器件应采用真空包装,避免BGA器件焊球发生氧化,器件受潮。焊球氧化和器件受潮通常会导致器件在高温的环境中发生形变,致使BGA器件出现焊接不良。BGA器件储存也要严格控制温度和湿度,防止器件受潮,避免出现焊接不良。 • 工艺技术 BGA焊接质量与贴片工艺技术息息相关,锡膏印刷是贴片加工的技术基础。因此,高质量的锡膏印刷有利于贴片加工的顺利完成,焊膏印刷面临的厚度不足、拉尖、漏印等问题都会造成BGA焊接不良。另外,贴片过程中的技术控制也特别重要,能够避免发生器件偏移、极性反转或夹件等缺陷。